در دنیای صنعت، گاهی یک انتخاب بهظاهر ساده، مسیر آینده کسبوکار را تعیین میکند. وقتی دستگاهی از کار میافتد، اولین سوالی که مدیر نگهداری و تعمیرات یا اپراتور خط تولید با آن روبرو میشود این است: تعمیر کنیم یا تعویض؟

شاید این سوال درباره قطعاتی مثل موتور، گیربکس یا بردهای الکترونیکی مطرح شود، اما برای قطعاتی که مصرفی هستند و فشار کاری مداوم دارند—مثل یاتاقانها، شلنگهای صنعتی، یا تسمه صنعتی—این تصمیم پیچیدهتر میشود. چون این قطعات نهتنها عمر مشخصی دارند، بلکه مستقیماً روی عملکرد، ایمنی و راندمان تأثیر میگذارند.

در این مطلب میخواهیم با نگاهی دقیقتر بررسی کنیم که چه زمانی باید تسمه، بلبرینگ یا دیگر قطعات مصرفی را تعویض کرد و چه زمانی تعمیر، بازسازی یا استفاده مجدد منطقیتر است؟

1. شناخت نوع قطعه؛ اولین گام تصمیمگیری

قبل از هر چیز، باید بدانیم با چه نوع قطعهای مواجهیم. قطعات مصرفی معمولاً به دو دسته تقسیم میشوند:

-

قطعات ارزان، تکرارپذیر و پرمصرف (مثل تسمه، اورینگ، فیلتر، بلبرینگ)

-

قطعات گران، تخصصی یا سفارشی (مثل شافتهای خاص، غلطکهای روکشدار، بردهای هوشمند صنعتی)

در دسته اول، تعویض معمولاً ارجح است چون هم هزینه تعمیر گاهی به اندازه تعویض است و هم ریسک خطا بالاست. در حالیکه در دسته دوم، ممکن است تعمیر یا بازسازی صرفه اقتصادی داشته باشد، مخصوصاً اگر زمان تأمین قطعه جدید طولانی باشد.

2. تسمه صنعتی؛ قطعهای ارزان یا کلید تداوم تولید؟

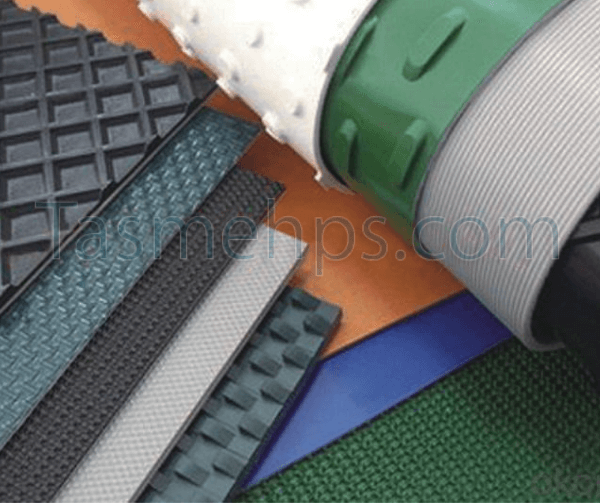

یکی از رایجترین اجزای مصرفی در خطوط تولید، تسمه صنعتی است. تسمهها انواع مختلفی دارند: تسمههای تایمینگ، تسمههای تخت، V شکل، گریپ یا تسمه نقاله. این تسمهها گاهی ساعتها بدون توقف کار میکنند؛ در گرما، رطوبت یا در معرض گردوغبار.

تعویض تسمه، معمولاً کار سادهای است. اما تصمیم درباره زمان تعویض، نیاز به دقت دارد. تسمهای که اندکی ساییده شده ممکن است هنوز کار کند، اما آیا ریسک توقف خط تولید را به جان میخرید؟

مواردی که در مورد تسمه بهتر است تعویض انجام شود:

-

تسمه دچار ترکخوردگی یا پارگی در سطح شده

-

در سرعت بالا صدای ناهنجار ایجاد میکند

-

نشانههایی از لیز خوردن روی پولی دارد

-

کشش تسمه با رگلاژ هم به حالت استاندارد برنمیگردد

-

تاریخ مصرف یا عمر کارکرد تخمینی آن گذشته است

در چنین مواردی، تعویض تسمه بسیار کمهزینهتر از هزینه توقف دستگاه، اتلاف مواد اولیه یا آسیب به سایر قطعات است.

3. بررسی ریسک؛ ارزش خطا چقدر است؟

فرض کنید یک بلبرینگ ۸۰ هزار تومانی روی یک دستگاه قرار دارد. نشانههایی از خرابی دارد، اما هنوز صدای کمی میدهد و کار میکند. اگر این بلبرینگ از کار بیفتد، ممکن است شافت اصلی را نیز آسیب بزند. آیا ارزش دارد که به خاطر یک قطعه ارزان، شانس خراب شدن قطعهای چند ده میلیونی را بالا ببرید؟

اینجاست که به اصل هزینه پنهان میرسیم. تعمیر، تنها زمانی بهصرفه است که یا قطعه اصلی گران باشد، یا تأخیر در تأمین آن، خسارت بیشتری ایجاد کند.

4. قطعاتی که تعمیرشان خطرناک است

در بعضی موارد، حتی اگر بتوان قطعهای را تعمیر کرد، بهتر است چنین کاری انجام نشود:

-

تسمههایی که با مواد غذایی تماس دارند: اگر دچار بریدگی یا آلودگی شوند، هرگونه تعمیر میتواند ایمنی را زیر سوال ببرد.

-

قطعاتی که در حرکت پرسرعت هستند (مثل رولها یا فلایویلها): عدم تعادل در قطعه تعمیرشده ممکن است باعث لرزش، سایش یا حتی انفجار شود.

-

یاتاقانهایی که روغنخورشان از بین رفته: حتی اگر دوباره بسته شوند، احتمال داغ کردن بالاست.

5. عوامل کلیدی در تصمیمگیری نهایی

⏱ زمان توقف مجاز

اگر توقف تولید در آن روز یا ساعت خاص هزینه زیادی دارد، شاید بهتر باشد تعمیر موقت انجام شود و تعویض کامل در اولین فرصت انجام گیرد.

???? موجودی انبار

آیا قطعه نو موجود است؟ یا باید از تأمینکننده خارجی خریداری شود؟ موجودی انبار نقش مهمی در تصمیمگیری دارد.

???? تخصص فنی و نیروی انسانی

تعمیر تخصصی قطعات، نیاز به دانش فنی دارد. گاهی بهتر است به جای اعتماد به کارگاههای عمومی، قطعه تعویض شود تا از بروز خطا جلوگیری شود.

6. نگاه آیندهنگر؛ پیشگیری بهتر از درمان

صنایع حرفهای، دیگر منتظر خرابی قطعه نمیمانند. با روشهایی مثل پایش وضعیت (Condition Monitoring)، تحلیل ارتعاشات یا بررسی دورهای قطعات، زمان تعویض تسمه یا بلبرینگ را قبل از وقوع مشکل تعیین میکنند.

همچنین شرکتهای پیشرو، معمولاً لیستی از قطعات پرمصرف خود تهیه میکنند و موجودی استراتژیک از آنها در انبار نگه میدارند.

7. اشتباه رایج: صرفهجویی در لحظه، ضرر در آینده

در بسیاری از کارخانهها دیده شده که برای صرفهجویی اندک، تسمه نقاله فرسوده را با چسب تعمیر میکنند یا بلبرینگ معیوب را گریسکاری میکنند تا چند روز بیشتر دوام بیاورد. اما این صرفهجویی کوتاهمدت، اغلب به آسیبهای جدی و توقفهای غیرقابل پیشبینی منجر میشود.

تجربه نشان داده است که تعویض بهموقع قطعات مصرفی، نهتنها باعث کاهش خرابیهای ناگهانی میشود، بلکه اعتماد به عملکرد خط تولید را نیز بالا میبرد.

جمعبندی: هر قطعهای، زمان خودش را دارد

هیچ قطعهای برای همیشه طراحی نشده. حتی باکیفیتترین تسمه صنعتی، بلبرینگ یا فیلتر، پس از مدت معینی باید تعویض شود. نکته مهم این است که تصمیم به تعویض یا تعمیر، نباید صرفاً بر اساس هزینه لحظهای گرفته شود؛ بلکه باید نگاه بلندمدت، ریسک خرابی و اثرگذاری بر فرآیند تولید در نظر گرفته شود.

صنعت یعنی دقت، نظم و پیشبینی. و گاهی این نظم، با یک تصمیم درست درباره یک قطعه ساده شروع میشود.

- یکشنبه ۱۲ مرداد ۰۴ | ۱۴:۴۰

- ۴ بازديد

- ۰ نظر

تعمیر یا تعویض؟ تصمیم سرنوشتساز برای قطعات مصرفی صنعتی

تعمیر یا تعویض؟ تصمیم سرنوشتساز برای قطعات مصرفی صنعتی نقش تسمه نوار نقاله در صنعت مواد غذایی

نقش تسمه نوار نقاله در صنعت مواد غذایی